Erfahren Sie mehr über die Präzision und die klinischen Vorteile von Abformkappen mit geschlossenem Löffel, einschließlich ihrer Anwendungen, des Herstellungsprozesses und der Innovationen in der Implantologie.

Geschlossene Tray Impression Copings sind präzisionsgefertigte Komponenten, die in der Implantatzahnheilkunde verwendet werden, um die Position von Zahnimplantaten genau auf Labormodelle zu übertragen. Diese spezialisierten Werkzeuge bestehen aus drei Hauptelementen: einer bearbeiteten Schnittstelle, die sicher mit der Implantatplattform verbunden ist, einem Übertragungsgehäuse, das im Abformmaterial verbleibt, und einem Abrufmechanismus, der eine Trennung vom Implantat-Analog ermöglicht.

Dieses Design macht sie besonders wertvoll für Einzelzahnrestaurationen und Fälle mit begrenztem interokklusalen Raum. Ihre präzisionsgefertigten Oberflächen gewährleisten eine genaue Analogpositionierung und sind gleichzeitig mit den wichtigsten Implantatsystemen kompatibel. Bei Manners Technology werden diese Komponenten mit Toleranzen von weniger als 10μm aus biokompatiblem Titan gefertigt, um eine zuverlässige Leistung in klinischen Anwendungen zu gewährleisten.

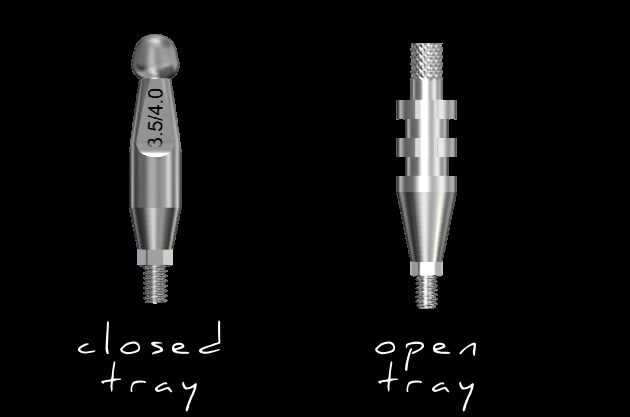

Geschlossene Tray Impression Copings stellen einen speziellen Ansatz für Implantatabformungen dar, der durch ihr kompaktes, selbstenthaltendes Design besticht, das im Gegensatz zu den offenen Tray-Systemen mit verlängertem Projektionsmechanismus steht. Diese Präzisionskomponenten arbeiten nach einem grundsätzlich anderen Prinzip – sie bleiben intraoral während der ersten Tray-Entfernung und werden dann manuell auf das Analog im Labor übertragen. Ihre federbelasteten oder reibungsbasierten Rückhaltemechanismen gewährleisten eine präzise Positionierung und ermöglichen eine kontrollierte Trennung. Die klinischen Anwendungen der geschlossenen Tray-Systeme zeigen ihre besonderen Stärken in situationsbedingten Platzbeschränkungen, wie zum Beispiel bei posterioren Einzelzahnkronen mit weniger als 4mm interokklusaler Clearance, Fällen mit begrenzter Vestibulardepth und Vollbogen-Umwandlungen von Sofortprothesen. Sie bieten vereinfachte klinische Protokolle, die die durchschnittliche Stuhlzeit auf 3,2 Minuten im Vergleich zu 5,8 Minuten für offene Tray-Methoden reduzieren und dabei Anforderungen an Tray-Modifikationen eliminieren. Sie sind wertvolle Werkzeuge für erste Abformungen bei gestuften Behandlungen.

Die technischen Unterschiede zwischen diesen Systemen werden in ihren Fertigungsanforderungen deutlich. Während beide die Schnittstellenpräzision innerhalb von 15μm aufrechterhalten, erfordern geschlossene Tray Copings eine strengere Winkelkontrolle von ±0,2° im Vergleich zu den ±0,5° Toleranzen der offenen Tray-Systeme, was ihre komplexere Übertragungsmethodik widerspiegelt. Ihre spezialisierten Rückhalteeigenschaften beinhalten Mikrofederkanäle mit laserpolierten Innenflächen, titanbeschichtete Engagement-Oberflächen und Anti-Dreh-Flächen, die eine 2-5μm wiederholbare Positionierung gewährleisten. Die biologischen Vorteile der geschlossenen Tray-Systeme umfassen eine reduzierte Gingivatrauma während der Entfernung, eine bessere Erhaltung der Emergenzprofile und ein geringeres Risiko eines Weichgewebeschwundes bei geheilten Stellen – besonders vorteilhaft für Fälle mit dünnem Biotypen und einer Gingivadicke von 0,5-1mm.

Neue Innovationen in der Technologie der geschlossenen Tray-Systeme deuten auf eine spannende Zukunft hin. Ihre Weiterentwicklung hin zu modularen Systemen, die eine Umstellung zwischen geschlossenen und offenen Konfigurationen ermöglichen, steigert ihre Vielseitigkeit weiter. Die bestehende technische Weiterentwicklung zeigt, wie sich die geschlossenen Tray-Systeme über die Funktion eines bloßen Ersatzes für offene Tray-Methoden hinaus entwickelt haben und sich als ausgeklügelte Lösungen mit einzigartigen Vorteilen in der modernen Implantatprothetik etabliert haben. Ihre kontinuierliche Verfeinerung durch die Präzisionsfertigung von Manners stellt sicher, dass sie nach wie vor unverzichtbare Werkzeuge sind, die offene Tray-Systeme ergänzen und nicht mit ihnen konkurrieren, wodurch den Kliniken eine breitere Auswahl an Optionen zur Bewältigung vielfältiger klinischer Herausforderungen geboten wird, während gleichzeitig die höchsten Genauigkeits- und Effizienzstandards aufrechterhalten werden.

Geschlossene Tray Impression Copings stellen ein Meisterwerk der Zahnmedizintechnik dar, bei dem mikroskopische Präzision auf klinische Funktionalität trifft. Diese Komponenten, die typischerweise eine Höhe von 4-6mm und Durchmesser von 2,5-4mm aufweisen, verfügen über drei entscheidende Zonen: eine Implantatschnittstelle, die exakte Verbindungsgeometrien nachbildet, ein zentrales Gehäuse mit Rückhaltefunktionen und ein glatter Übergangsbereich für die Anpassung des Abformmaterials. Ihr kompaktes Design verschleiert den komplexen Fertigungsprozess, der erforderlich ist, um die notwendigen ±10μm Toleranzen zu erreichen und gleichzeitig empfindliche Rückhaltemechanismen zu integrieren, die wiederholtem klinischen Gebrauch standhalten müssen.

Der Fertigungsprozess beginnt mit zertifizierten Titanlegierungsstäben, die einer strengen Materialprüfung unterzogen werden. Jeder Block wird einer spektrographischen Analyse unterzogen, um die chemische Zusammensetzung zu bestätigen, und einer Ultraschallprüfung, um Suboberflächenfehler zu erkennen – wichtige Schritte, um die Dimensionsstabilität der Komponenten während zahlloser Sterilisationszyklen zu gewährleisten. Das Rohmaterial wird mit CNC-gesteuerten Sägen präzise geschnitten, wobei Toleranzen von ±0,01mm in der Länge eingehalten werden, um konstante Ausgangsbedingungen für nachfolgende Bearbeitungsvorgänge zu gewährleisten.

Bei Manners erfolgt die Präzisionsbearbeitung auf modernen Schweizer Drehmaschinen, die mit doppelten Spindeln und Live-Tooling-Funktionen ausgestattet sind. Die Hauptspindel erstellt zuerst die Implantatschnittstelleng geometrie mit Mikro-Werkzeugen, die nur 0,3mm im Durchmesser messen, um komplizierte interne Merkmale wie Hexagonale oder konische Verbindungen zu bearbeiten. Dieser Schritt erfordert außergewöhnliche Präzision, wobei Linearmotorantriebe eine 1μm Positionierungsgenauigkeit aufrechterhalten und fortschrittliche Kühlsysteme die thermische Ausdehnung kontrollieren. Die Subspindel vollendet dann das zentrale Gehäuse und die Rückhaltefunktionen in einer einzigen Spannsequenz, um eine perfekte Ausrichtung zwischen allen Abschnitten sicherzustellen.

Der Rückhaltemechanismus stellt einzigartige Fertigungsherausforderungen. Für federbelastete Designs erstellt das Mikroschneiden Präzisionskanäle von nur 0,3-0,5mm Breite, die dann elektropoliert werden, um mikroskopische Grate zu beseitigen, die die Federbewegung beeinträchtigen könnten. Reibungsfit-Versionen erhalten Titan-Nitrid-Beschichtungen, die durch physikalische Dampfabscheidung aufgebracht werden, um gleichmäßige Oberflächenreibung zu schaffen und gleichzeitig die Biokompatibilität zu erhalten. Manners verwendet spezialisierte Schleiftechniken, um die Anti-Drehflächen zu bearbeiten, die submikronische Oberflächenfinishes erreichen und zuverlässige Engagements ohne vorzeitigen Verschleiß gewährleisten.

Oberflächenbehandlungsprozesse werden an jede funktionale Zone angepasst. Die Implantatschnittstelle wird elektrochemisch poliert, um eine spiegelartige Ra 0,4μm-Oberfläche zu erreichen, die eine präzise Verbindungseinpassung ermöglicht und gleichzeitig Bakterienadhäsion widersteht. Im Gegensatz dazu erhält das zentrale Gehäuse eine kontrollierte Mikrostrukturierung durch spezialisierte abrasive Fließbearbeitung, um Oberflächenmuster von 50-100μm zu erzeugen, die die Haftung des Abformmaterials optimieren, ohne das Abrufen zu beeinträchtigen. Lasermarkierungssysteme wenden Identifikationscodes mit einer Tiefe von 30μm an, um die Rückverfolgbarkeit zu gewährleisten, ohne Spannungskonzentrationspunkte zu erzeugen.

Die Qualitätskontrollprotokolle von Manners sind außergewöhnlich rigoros und spiegeln die klinische Bedeutung der Komponenten wider. Jede Produktionscharge wird einer Koordinatenmessmaschine (CMM) Inspektion mit 1μm Wiederholgenauigkeit unterzogen. Der gesamte Fertigungsprozess spiegelt ein komplexes Gleichgewicht zwischen Präzisionstechnik und klinischer Funktionalität wider. Von den Toleranzen der Implantatschnittstelle von weniger als 10μm bis hin zur optimierten Oberflächenstruktur der Rückhaltezone dient jedes Detail sowohl mechanischen als auch biologischen Anforderungen.