Hochpräzise schraubengestützte Open-Tray-Abdruckkopien gewährleisten genaue Implantatabdrücke für komplexe Restaurationen. Entwickelt von Manners Technology.

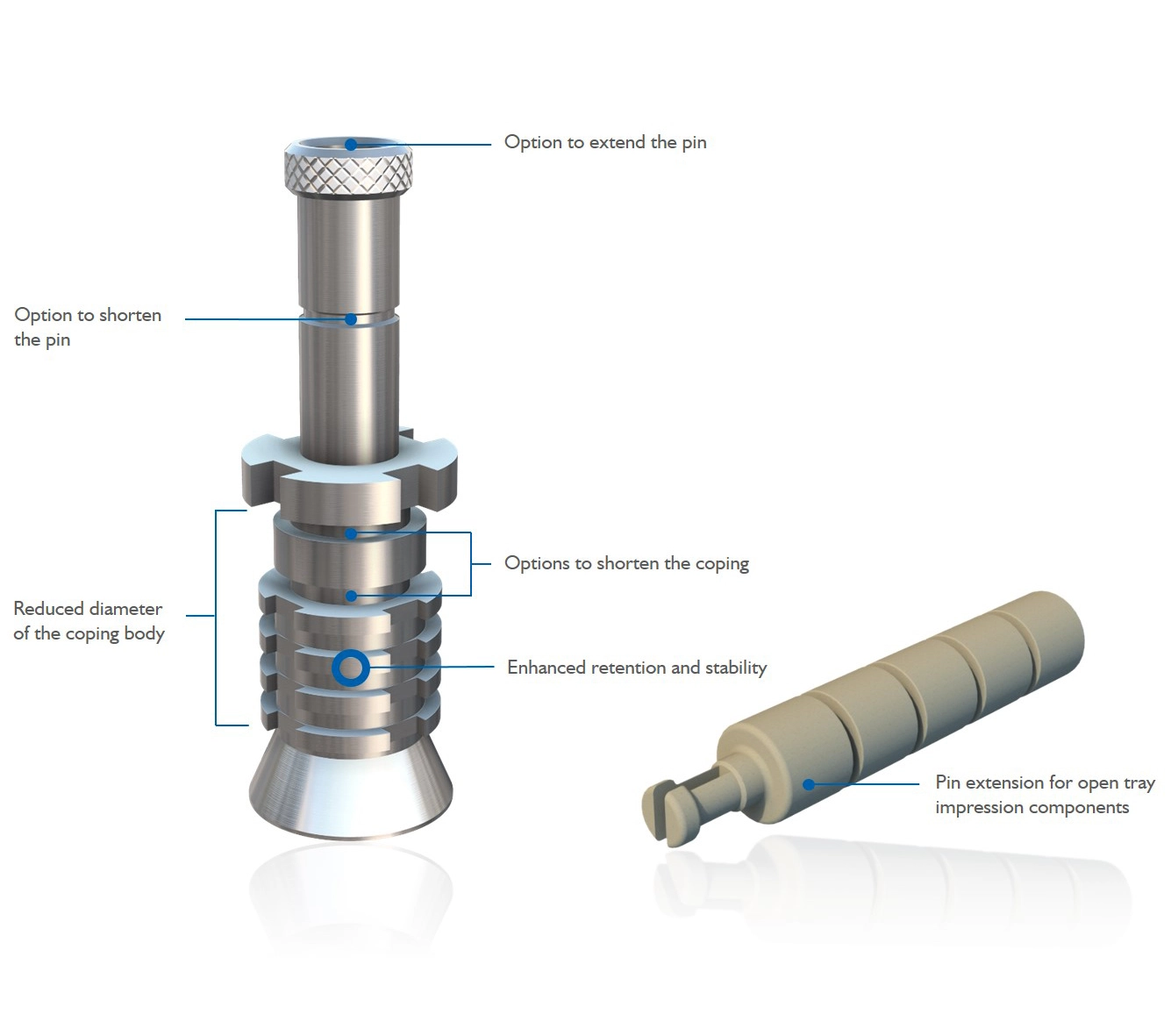

Schraubengestützte Open-Tray-Abdruckkopien sind spezialisierte zahnmedizinische Komponenten, die die dreidimensionale Position von Implantaten präzise auf Labormodelle übertragen. Diese Präzisionsgeräte bestehen aus drei Hauptkomponenten: einer maschinell gefertigten Basis, die direkt in die Implantatverbindung eingeschraubt wird, einem verlängerten zylindrischen Körper, der durch das Abdrucktray verläuft, und einem Schraubenzugangskanal, der eine direkte Sichtbarkeit und Überprüfung der vollständigen Sitzposition ermöglicht. Ihr markantestes Merkmal ist das Durchgangsschraubensicherungssystem, das eine steife, stabile Verbindung zum Implantat während des Abdruckverfahrens bietet – ein wesentlicher Vorteil für Mehrfachimplantate und Vollbrückenfälle, bei denen absolute Genauigkeit von größter Bedeutung ist.

Diese Abdruckkopien dienen als Goldstandard zur Erfassung komplexer Implantatpositionen, insbesondere bei Situationen, in denen die Parallelität zwischen mehreren Implantaten überprüft werden muss oder beim Anfertigen von schraubengestützten Prothesen. Das Open-Tray-Design ermöglicht es den Kliniker*innen, den richtigen Sitz vor dem Aushärten des Abdruckmaterials durch direkte visuelle und taktile Kontrolle zu bestätigen, was eine mikrometergenaue Genauigkeit im resultierenden Masterabdruck gewährleistet. Hergestellt aus biokompatiblem Titan der Medizinalgüteklasse mit Toleranzen von weniger als 10μm, bieten schraubengestützte Open-Tray-Abdruckkopien die Stabilität und Präzision, die für fortgeschrittene restaurative Arbeitsabläufe erforderlich sind – von Einzelzahnkronen bis hin zu vollständigen Zahnbogenrekonstruktionen.

Hergestellt von Manners Technology aus medizinischem Titan und mit fortschrittlicher CNC-Bearbeitung erreichen unsere Abdruckkopien Toleranzen von weniger als 10μm durch Schweizer Drehmaschinenbearbeitung und strenge Qualitätskontrollen. Diese präzise Fertigung unterstützt überlegene klinische Ergebnisse bei komplexen restaurativen Arbeitsabläufen.

In der modernen Implantatprothetik haben sich schraubengestützte Open-Tray-Abdruckkopien als unverzichtbare Werkzeuge etabliert, um eine unerreichte Genauigkeit bei der Prothesenherstellung zu erzielen. Diese präzisionsgefertigten Komponenten spielen eine entscheidende Rolle bei der Übertragung der exakten dreidimensionalen Position von Zahnimplantaten auf Labormodelle, insbesondere bei komplexen restaurativen Fällen, bei denen herkömmliche Abdrucktechniken oft unzureichend sind.

Der grundlegende Vorteil dieser Abdruckkopien liegt in ihrer einzigartigen Designkonfiguration, die eine starre Schraubensicherung mit einem Open-Tray-Zugangskanal kombiniert. Dieses Doppelfunktionsdesign bietet den Kliniker*innen sowohl mechanische Stabilität als auch visuelle Überprüfungsmöglichkeiten – eine Kombination, die besonders wertvoll ist, wenn mit mehreren Implantaten oder herausfordernden anatomischen Situationen gearbeitet wird. Der Schraubensicherung-Mechanismus sorgt während des Abdruckverfahrens für absolute Stabilität, wodurch Mikrobewegungen ausgeschlossen werden, die die Genauigkeit bei Systemen mit Reibungseinwirkung beeinträchtigen können. Gleichzeitig ermöglicht der offene Zugang eine direkte Beobachtung und taktile Bestätigung des vollständigen Sitzes, was besonders wichtig ist, wenn subgingivale Ränder oder tief sitzende Implantate vorliegen, bei denen eine visuelle Bestätigung sonst nicht möglich wäre. Die Fertigungsexpertise von Manners Technology bringt diese klinischen Vorteile durch präzises Engineering zum Leben.

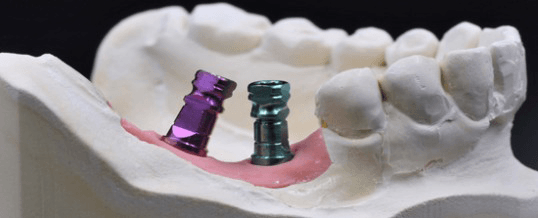

Bei Vollbögen zeigt sich der wahre Wert dieser Abdruckkopien, indem sie gleichzeitig die präzise räumliche Beziehung zwischen mehreren Implantaten erfassen – eine Fähigkeit, die zunehmend wichtig wird, je mehr Implantate verwendet werden. Die Möglichkeit, den richtigen Sitz jedes einzelnen Abdruckkopfes zu bestätigen, bevor das Abdruckmaterial aushärtet, hilft, kumulierte Fehler zu verhindern, die bei geschlossenen Tray-Techniken auftreten können. Dies ist besonders wertvoll bei Fällen, die sofortige Beladungsprotokolle oder angewinkelte Implantate beinhalten, bei denen herkömmliche Abdruckmethoden oft nicht die erforderliche Genauigkeit erreichen.

Die klinischen Anwendungen gehen über komplette Bogenfälle hinaus. Für Mehrzahnbrücken sorgen schraubengestützte Open-Tray-Abdruckkopien für exakte Interimplantat-Abstände und -Winkel, um eine passive Passform der endgültigen Prothese zu gewährleisten. Im ästhetischen Bereich ermöglicht ihre präzise Übertragungsfähigkeit den Technikern, natürliche Emergenzprofile nachzubilden, die sich nahtlos in die umgebende Zahnreihe integrieren – ein wichtiger Faktor für die Schaffung einer optimalen Gingiva-Architektur und eines ästhetischen Lächelns. Manners verbessert diese klinischen Vorteile durch unseren vertikal integrierten Fertigungsprozess. Vom Rohmaterial bis zur abschließenden Qualitätskontrolle wird jeder Schritt optimiert, um Abdruckkopien zu produzieren, die den strengsten Anforderungen entsprechen.

Die Fertigungsreise der schraubengestützten Open-Tray-Abdruckkopien bei Manners Technology stellt eine Symphonie aus Präzisionsengineering und akribischer Qualitätskontrolle dar, bei der jeder Mikrometer zählt, um diese kritischen zahnmedizinischen Komponenten zu schaffen. Unser Prozess beginnt mit der sorgfältigen Auswahl von medizinischem Titanlegierungen (Ti-6Al-4V ELI), die einer rigorosen Materialprüfung unterzogen werden, um sicherzustellen, dass sie den strengen Anforderungen der ASTM F136-Normen entsprechen. Jeder Block wird einer umfassenden Prüfung unterzogen, einschließlich spektrographischer Analyse, um die chemische Zusammensetzung zu bestätigen, Ultraschallinspektion zur Erkennung von Unterflächenschäden und Mikrohärteprüfung zur Gewährleistung optimaler Bearbeitungseigenschaften, bevor er für die Produktion freigegeben wird.

Sobald die Materialzertifizierung abgeschlossen ist, beginnt der Präzisionsbearbeitungsprozess an unseren fortschrittlichen Schweizer Drehmaschinen, darunter die Modelle Citizen Cincom L32 und Star SR-20R, die speziell für die Herstellung zahnmedizinischer Komponenten konfiguriert sind. Diese hochmodernen Maschinen führen die gesamten Bearbeitungsoperationen in einer einzigen Einrichtung durch und gewährleisten eine außergewöhnliche dimensional Stabilität während des gesamten Prozesses. Die Hauptspindel erstellt zunächst die komplexen internen Verbindungsgemeinschaften – sei es hexagonal, oktagonal oder konisch – unter Verwendung spezieller Mikromühlen mit Durchmessern von bis zu 0,3 mm. Diese Phase erfordert besondere Aufmerksamkeit, da sie die kritische Verbindung bildet, die schließlich mit dem Zahnimplantat verbunden wird, und eine Oberflächenbeschaffenheit erfordert, die glatter ist als Ra 0,4μm, um den perfekten Sitz und langfristige Leistung zu gewährleisten.

Der Übergang zu den Subspindeloperationen erfolgt, indem unsere Techniker die empfindliche dünnwandige Bearbeitung des Kopfkörpers mit Wandstärken von typischerweise zwischen 0,8-1,2 mm durchführen. Diese Phase verwendet adaptive Vibrationdämpfungstechnologie und dynamische Werkzeugwegoptimierung, die Futter und Drehzahlen in Echtzeit automatisch anpasst, basierend auf der Überwachung der Schnittkraft. Das erweiterte Open-Tray-Design erfordert besondere Bearbeitungsüberlegungen, um eine perfekte Konzentrizität (TIR <5μm) entlang der gesamten Länge beizubehalten und gleichzeitig funktionale Merkmale wie Identifikationsmarkierungen und Rückhaltestrukturen zu integrieren. Unser proprietäres Mikrotätigungsprozess, der EDM-unterstützte Frästechniken verwendet, erzeugt präzise 50-100μm Oberflächenmuster, die die Haftung des Abdruckmaterials optimieren, ohne die einfache Entnahme aus festem Abdruck zu beeinträchtigen.

Die Temperaturkontrolle spielt während des gesamten Bearbeitungsprozesses eine entscheidende Rolle, wobei unsere flüssigkeitsgekühlten Spindeln die Temperaturstabilität innerhalb von ±0,5°C aufrechterhalten, um thermische Verzerrungen der empfindlichen Komponenten zu vermeiden. Das System überwacht kontinuierlich den Werkzeugverschleiß und kompensiert automatisch für winzige Änderungen alle 500 Zyklen, um eine konsistente Schneidleistung zu gewährleisten. Inprozessmessungen mit Lasern mit einer Auflösung von 0,5μm liefern Echtzeit-Feedback, das sofortige Anpassungen ermöglicht, während die fortschrittliche Chiplastüberwachung verhindert, dass das Werkzeug verbiegt und die Maßgenauigkeit beeinträchtigt.

Die Oberflächenveredelung stellt einen weiteren kritischen Schritt im Fertigungsablauf dar. Unser proprietäres Drei-Phasen-Fertigungsverfahren beginnt mit der mikroabrasiven Strahlbearbeitung, die Kanten gleichmäßig auf mindestens 5-10μm radiusiert und mögliche Stresskonzentrationspunkte eliminiert. Danach folgt die elektrochemische Politur, die kritische Oberflächen auf einen außergewöhnlichen Ra 0,2-0,4μm Finish bringt, besonders wichtig für die Innenseite des Schraubenkanaals, wo die Glätte direkt die klinische Funktionalität beeinflusst. Schließlich wird eine kontaktfreie Lasermarkierung aufgebracht, die permanente Identifikations- und Rückverfolgbarkeitscodes mit einer Tiefe von 30μm präzise kontrolliert, ohne Oberflächenunregelmäßigkeiten zu erzeugen, die die Leistung beeinträchtigen könnten.

Die Qualitätssicherung bei Manners Technology geht weit über die standardmäßigen Inspektionsprotokolle hinaus. Unser umfassendes "23-Punkte-Verifikationsprotokoll" unterzieht jede Produktionscharge umfassenden Tests, beginnend mit der Koordinatenmessmaschinen- (CMM) Inspektion, die 28 verschiedene Parameter mit einer Wiederholgenauigkeit von 1μm überprüft. Optische Vergleichsansichten mit einer Vergrößerung von 100x untersuchen sorgfältig die Gewindegänge und Verbindungstypen, während funktionelle Tests die Anwendung von Drehmomenten bis zu 35Ncm umfassen, um die Integrität der Schnittstelle zu bestätigen und umfangreiche Schraubenpassungsprüfungen durch 50x Zyklenprüfungen durchzuführen.

Metallurgische Prüfungen bilden das wissenschaftliche Fundament unseres Qualitätsprogramms. Die Kornstruktur-Analyse nach ASTM E112-Normen bestätigt die richtige Materialkristallisation, während Röntgendiffraktionsmessungen etwaige Restspannungen erkennen, die die langfristige Dimensionstabilität beeinträchtigen könnten. Die Korrosionsbeständigkeitsprüfung nach ASTM G61-Protokollen garantiert, dass die Komponenten den herausfordernden Anforderungen des Mundraums standhalten. Dieser mehrstufige Qualitätskontrollansatz hat zu einer außergewöhnlichen Maßhaltigkeitsrate von 99,9% und einer durchschnittlichen Non-Konformitätsrate von nur 0,1% über fünf Jahre geführt – ein Beweis für unser unerschütterliches Engagement für Präzision.

Bei Manners Technology betrachten wir unseren Fertigungsprozess nicht nur als Produktion, sondern als sorgfältige Orchestrierung fortschrittlicher Ingenieurprinzipien und anspruchsvoller Qualitätsstandards. Unser vertikal integriertes System ermöglicht vollständige Kontrolle vom Rohmaterialbezug bis zur Endinspektion, wodurch wir eine Konsistenz gewährleisten, die wenige Hersteller erreichen können. Mit der Echtzeit-Überwachung von 35 kritischen Parametern und einem Erstartikelsinspektionsprotokoll, das keine Wünsche offenlässt, bieten wir den Präzisionsstandard, den Zahnärzte für vorhersehbare, erfolgreiche klinische Ergebnisse benötigen. Das Ergebnis sind schraubengestützte Open-Tray-Abdruckkopien, die regelmäßig weniger als 5μm TIR erreichen, eine ±1° Winkelgenauigkeit der Verbindungseigenschaften beibehalten und den Maßstab für Qualität in der Implantatdentistry setzen – denn wenn es um Zahnrestaurationen geht, ist „nahe genug“ einfach nicht genug. Nur Manners-Präzision reicht aus.